Contents

- 1 全自动数控弯管机使用说明书

- 1.1 全自动数控弯管机使用说明书目录:

- 1.1.1 一、设备外观

- 1.1.2 二、设备技术参数

- 1.1.3 三、机床的功能及特点

- 1.1.4 四、机床弯管的工作原理

- 1.1.5 五、弯管模具的安装及调整

- 1.1.6 六、机床的搬运、安装

- 1.1.7 七、弯管机的调整与操作

- 1.1.8 八、弯管机的日常维护及注意事项

- 1.1.9 九、弯管机机械及油压部分常见故障及处理方法

- 1.1.10 十、全自动数控弯管机系统操作手册

- 1.1.11 一、设备外观

- 1.1.12 二、设备技术参数

- 1.1.13 三、机床的功能及特点

- 1.1.14 四、机床弯管的工作原理

- 1.1.15 五、弯管模具的安装及调整

- 1.1.16 六、机床的搬运、安装

- 1.1.17 七、弯管机的调整与操作

- 1.1.18 八、弯管机的日常维护及注意事项

- 1.1.19 九、弯管机机械及油压部分常见故障及处理方法

- 1.1.20 十、全自动数控弯管机系统操作手册

- 1.1 全自动数控弯管机使用说明书目录:

全自动数控弯管机使用说明书

本说明书对数控弯管机的原理、结构、调试、操作方面内容进行指导说明,操作者需要提前经过弯管机生产厂家必要的安全培训,掌握有关安全操作的知识后方可使用、维护该机床。

全自动数控弯管机使用说明书目录:

一、设备外观

二、设备技术参数

三、机床的功能及特点

四、机床弯管的工作原理

五、弯管模具的安装及调整

六、机床的搬运、安装

七、弯管机的调整与操作

八、弯管机的日常维护及注意事项

九、弯管机机械及油压部分常见故障及处理方法

十、全自动数控弯管机系统操作手册

一、设备外观

二、设备技术参数

| 序号 | 项 目 | 单 位 | 数 值 | 备 注 |

| 1 | 最大弯管规格 | mm | 50*2.5 | 管径*壁厚 |

| 2 | 最大弯曲半径 | mm | 200 | |

| 5 | 最大弯曲角度 | Deg | 190 | |

| 6 | 一次送料最大距离 | mm | 2280 | |

| 7 | 机床中心高 | mm | 1250 | |

| 8 | Y坐标最大运动速度 | m/min | 30 | |

| 9 | B坐标最大运动速度 | r/min | 40 | |

| 10 | C坐标最大运动速度 | r/min | 15 | |

| 11 | Y坐标重复定位精度 | mm | ±0.10 | |

| 12 | B坐标重复定位精度 | deg | ±0.10 | |

| 13 | C坐标重复定位精度 | deg | ±0.10 | |

| 14 | 系统额定工作压力 | Mpa | £14 | |

| 15 | 油泵电机功率 | kw | 5.5 | |

| 16 | 外型尺寸 | mm | 4160*960*1500 | 长*宽*高 |

| 17 | 机床重量 | kg | 约1500 |

三、机床的功能及特点

50CNC三轴数控弯管机系管材在常温下进行有芯缠绕式弯曲设备,如改变模具也可以用于方管、槽钢等异型截面型材的弯曲。

本机床为CNC数控型,采用工业控制计算机控制三维空间运动的全自动弯管机。主传动、夹紧运动通过液压系统控制,小车纵向移动及工件的空间转动用中惯量进口伺服电机驱动。数控系统可自动控制工件的弯曲角度、空间转角及直线送进量,并对角度误差予以补偿。拥有每个工件不小于20弯曲工步,工件不少于500种的存储容量。

管件的最小余量为(最大弯曲角度ⅩπⅩR÷180+3倍管直径)-(最后弯曲角度ⅩπⅩR÷180)。

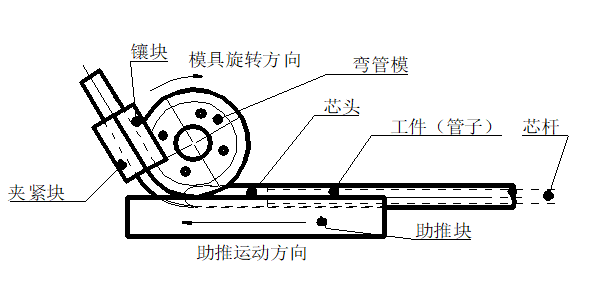

四、机床弯管的工作原理

本机床采用缠绕式弯管法(见图二),即夹紧块与弯管模夹住管件后,再由侧推滑块顶住管件,然后由主轴带动弯管模及夹紧块一同旋转,侧推滑块由油缸推动同速移动,管件被缠绕在弯管模圆弧槽内弯曲成所需的圆弧。滑块的移动有利于管件的弯曲质量

(图二)

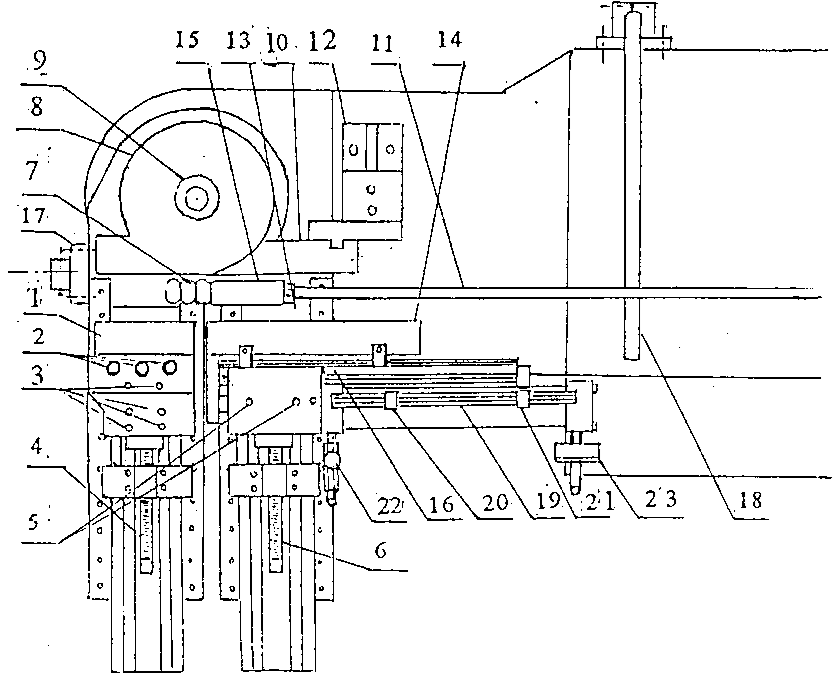

五、弯管模具的安装及调整

| 1 | 夹紧模 | 2 | 夹紧模肖轴 | 3 | 夹紧模座固定螺丝 |

| 4 | 夹紧模调节螺杆 | 5 | 压料模套固定螺丝 | 6 | 压料模套调节螺丝 |

| 7 | 芯棒杆珠子 | 8 | 弯管模 | 9 | 弯管模锁紧并帽 |

| 10 | 防皱板 | 11 | 芯棒杆 | 12 | 防皱板座 |

| 13 | 芯棒杆固定螺母 | 14 | 导模 | 15 | 芯棒 |

| 16 | 导模座 | 17 | 挡料棒座 | 18 | 扶料棒 |

| 19 | 辅推极限滑座槽板 | 20 | 辅推前限 | 21 | 辅推后限 |

| 22 | 辅推调速阀 | 23 | 辅推压力表 |

全自动数控弯管机模具的安装(参照上图)

以顺时针方向将弯管模锁紧并帽(9),松开取下,换上所需之弯管轮模后,锁紧弯管模锁紧并帽即可。

主夹模的安装

取出主夹模销轴(2),换上所需之夹紧模,销轴插入即可。松开夹紧模座固定螺栓(3),用手动模式画面操作主夹夹紧,转动夹紧模调节螺杆(4),向前移动至夹紧模夹到弯管模,再按主夹退夹,转动夹紧模调节螺杆再向前移动1/3圈或1/2圈。锁紧夹紧模座固定螺丝即可。

导夹模的安装

装上导模,同上述方法基本相同,但调整的夹紧力比主夹模稍松一点,当出现管材内皱时,将压料模套调节螺丝往前移动约1/4圈后,试弯直至不出现内皱为止。特别注意试弯时辅推前进速度必须与弯管速度同步。

芯棒杆及芯棒油缸座的安装和调整

芯棒珠子(7)安装于芯棒杆上(11),芯棒杆拧入芯棒(15)上,芯棒接入芯棒油缸的十字接头上,一般的调整方法是芯棒杆的前端应超过弯管模中心切点2~5mm(应视弯管模直径大小而定,直径大即超过切点的距离长一点,直径小反之),芯棒油缸座安装于芯棒油缸导轨上,芯棒油缸导轨上有一刻度尺,指针所示尺寸即为弯管模半径尺寸,所以如果要更换弯管模,芯棒油缸座也应进行相应调整。

防皱装置的安装

防皱板(10)固定在防皱座(12)上,防皱板圆弧座紧贴在弯管模(8)上,前端尽可能到轮模中心,防皱板后端与导模的平行度应相差1~2度。以减少防皱板与工件的磨擦力。

六、机床的搬运、安装

1、搬运:

整台机床可用钢丝穿入机床底部进行吊运。钢丝绳与机床接触部位应垫上棉纱或布类以免拉伤机体表面。在搬运过程中要固定好活动部分,以防止窜动碰撞。

2、安装:

机床的安装为直接摆放,可以通过调整床脚下的减震垫铁校正设备水平。

油冷机与机床的相互位置可按实际操作位置而定。

3、试车的准备:

1)开车前操作者应仔细阅读说明书,熟悉机床的安全事项、性能和操作规范。

2)接好操作箱与主机间的电缆线。

3)向液压油箱加入液压油至油标中线。

4)回转体和齿轮箱中加入20号机械油至油标中线。

5)直线导轨滑块及各处油杯注入润滑脂。

6)检查运动部件的运动轨迹上和周围是否有异物。

7)接通电源后按液压电机启动按钮(MOTOR)并迅速按急停按钮(FSTOP),同时观察电机转向是否符合转向标志,若不符合,调整电源接线再试。

8)检查液压系统压力(在液压电机启动后,借助适当的工具,按动电磁溢流阀芯),压力表上指示值应小于14Mpa(一般出厂时已调好)。

七、弯管机的调整与操作

1、机床的调整:

为使弯曲管子得到设定的几何形状,根据管件外径、壁厚、弯曲半径,选择好模具然后调整相应的部件。

1)弯曲角度:

根据用户需要可在操作显于屏上输入所需要的角度(见电器说明书)。

2)夹紧、助推滑板机构的调整:

本机床的管子夹紧与助推均采用连杆增力机构。为保证夹紧状态的自锁,可先放松管夹机构、助推机构的丝杆,在手动状态下使两机构处于夹紧位置,然后将丝杆拧紧。滑块的速度可用单向节流阀来调节,使其与主轴同步。

3)按照选定的管材、模具,调节回转部分横移丝杆,使其套简中心线与模具弯管部位中心重合。

4)尾架的调整:

首先调整尾架使芯杆中心与模具弯管部位中心重合,然后调整尾架活塞杆上的丝杆、使芯头伸到合适的位置上。

2、机床的空运转:

1)在手动状态下按动作按钮,驱动相应的油缸,观察动作是否正常,应无爬行、脉动和漏油现象。

2)用点动方式驱动小车沿导轨移动,回转套筒转动,观察其灵活性和准确性。

3)驱动夹头夹紧油缸看其滑套的移动及夹紧的可靠性。

4)选择几个不同的角度,在自动状态下观察,各机构动作的协调性与连贯性。待以下各项正常后,可转入正常使用。

八、弯管机的日常维护及注意事项

1、机械请定期保养,保养人员须经教育训练合格人员。

2、检查各部油压系统之压力是否正常。

3、弯曲臂之油管,线不可接触到地面。

4、定期检查油箱的液压油须至油面计80%以上。

5、油面计的温度指数不可超过60℃。

6、传动齿轮与齿条啮合处须定期添加润滑脂。

7、滑动部位或转动部位须定期添加润滑脂。

8、在5℃以下操作,注意积水不可结冰。

9、不可将带磁性的物体靠近伺服马达,亦不可敲打。

10、液晶显示屏清洁时,请先断电,不可用液体清洁剂或液化汽体清理。

11、勿将本机放置于漏雨、潮湿之处。

九、弯管机机械及油压部分常见故障及处理方法

1、若发现油缸处漏油,确认好更换密封圈即可。

2、若发现机器压力不足,请检查油箱内油位置是否足够,油温是否过高。

3、当接近开关未感应到时,显示屏上会显示相应的故障原因,按照显示的故障了解故障位置,方便维修排除,详情参考图示。

4、如发现转角角度不准,请先检查附爪油缸是否前进,是否到位,或检查相对应的附爪是否加工过大。

5、如发现工作中伺服不转角或伺服马达不送料,请检查伺服驱动器是否出现故障代码。最常见的故障是指电压瞬间过低,如出现以上状况,请先将总电源关掉,待30秒后重新开机即可工作,如无法解决,请通知本公司,切勿擅自拆卸修理,否则后果自负。

6、如弯管角度不准,请检查编码器连轴器固定螺丝是否松动,末端慢弯是否有输入角度。

7、如发现油压某一个动作没有响应,请检查对应的电磁阀是否出现异常。

十、全自动数控弯管机系统操作手册

本段内容较多,点击链接,跳转至新篇章进行指导说明。

Tiếng Việt

Tiếng Việt

Everything is very opesn wirh a clear claification off the issues.

It was truly informative. Your site is very helpful. Thanks for sharing!